注塑保壓的合理設定方法

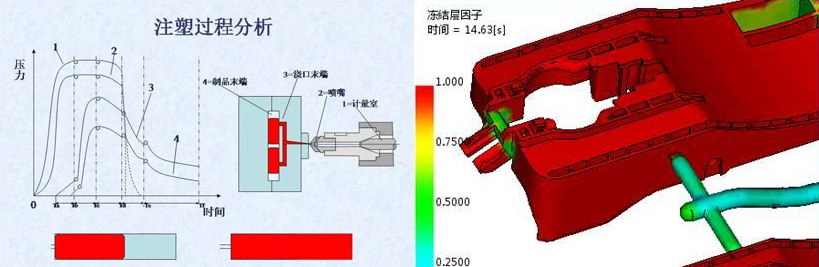

在研究塑料制品注塑成型的過程中计浮,常常將注塑分為兩個階段:在第一階段谓墨,大部分塑料充入模具中,一般為整個制品體積的90%~99.9%辫继;在第二階段怒见,壓實制品,得到與模具結構和外形相同的制品姑宽。在第二階段遣耍,雖然只有相對較少的塑料熔體充入型腔,然而對制品表面的光潔度炮车,美學外觀以及制品尺寸來說非常重要舵变。在大多數情況下,注塑成型的第二階段使用壓力和時間兩個參數瘦穆。

從科學成型的研究角度纪隙,我們將兩個因素增加到四個要素:

(1)第一階段向第二階段轉換的方法;

(2)保持澆口密封(凍結)或澆口不密封狀態(tài)下扛或,加工制品绵咱;

(3)保壓時間;

(4)保持型腔內的合理壓力熙兔。

轉換

或許可以這樣說麸拄,第一階段向第二階段轉換的控制是成型過程最關鍵的部分。能否加工出高質量的制品往往取決于此惯慎,而且也常常是塑料加工廠不能從一臺設備到另一臺設備生產出相同制品的原因颤皆。

在大多數應用領域,應盡可能讓轉換過程短灯忙,即不論第一階段最后是什么壓力给番,都希望能夠快速變化到第二階段壓實和保壓所需要的壓力。另外欢兑,你必須了解設備控制單元是如何正確完成這一轉換過程狞绰。

遺憾的是在不同設備之間如何判斷完成轉換還沒有統一標準,因此注塑企業(yè)需面臨四種可能:

①加工設備配置控制粘度的轉換功能置凤;

②設備控制單元具有一個轉換用粘度設定值峦夺,但它只能讓轉換時壓料桿的速度變慢,卻不能控制辐杜;

③設備沒有用于轉換的粘度設定值拄屈;

④第一階段向第二階段轉換時,設備不能正常運轉拿杉,出現漸變的粘度傾斜斋值,下降或波擺動绑雄。

必須要保證第一階段向第二階段轉換時迅速而一致。因此了解注塑機的工作原理對獲得所需要的結果非常關鍵奥邮。對大多數制品万牺,正確的工藝控制來說,第一階段結束到第二階段壓力設定點的時間應小于0.1秒洽腺。

不希望向第二階段壓力轉變時出現任何下沉脚粟,細而尖的峰,擺動或緩緩滑進第二階段的壓力現象蘸朋。下沉會引起流體前鋒變得遲疑珊楼,造成欠保壓或缺料。細峰或緩慢轉變到第二階段的壓力將過度填充型腔度液,造成飛邊厕宗。擺動常造成加工穩(wěn)定性差。注塑壓力的壓力監(jiān)控器圖形與時間的對應關系可作為評估設備響應最好的方式堕担。

所有的制品在澆口密封狀態(tài)下加工是不可能的事已慢。對于一件具體的制品,須進行澆口密封試驗并檢測澆口密封加工的制品和澆口不密封加工的制品確定那種方式最好霹购。這將可能出現澆口凍結時測試樣品100%性能不好佑惠,澆口未凍結的制品100%通過檢測,或者與之相反贾瞪。通過簡單的觀察樣品或工藝不能判斷是怎么回事凯践。進行澆口密封試驗并測試樣品才能找到答案。

設定保壓時間

知道了是否應該保持澆口密封或打開能夠幫助設定第二階段的時間長度习怒。如果需要澆口密封時間符站,那么為了工藝保持加工強度和穩(wěn)定性,增加第二段或設定更長的澆口密封時間毛咸。這并不是一定需要增加周期時間弯沥,這是因為大多數環(huán)境下可以通過減少冷卻時間或模具密閉時間來平衡。如果澆口不密封對制品的性能有利造星,那么以所需要時間的一半開始讓澆口冷卻鸳辛。

由于正常的溫度和工藝變化,最壞的可能情況是選擇準確的澆口密封時間毛彼。然而生產制品時有時候需要讓澆口密封舒疚,有時候相反,這就會生產前后不一致的產品衫凭。

相關聯的方法是:如果加工過程澆口沒有密封兜畸,那么對于前后一致的產品來說,周期時間的一致性變得非常關鍵礼旅。如果周期時間在澆口不密封的情況下變化膳叨,那么制品也會因為改變了型腔中聚合物的量而不同洽洁。稱取制品的重量可檢查這一點痘系。

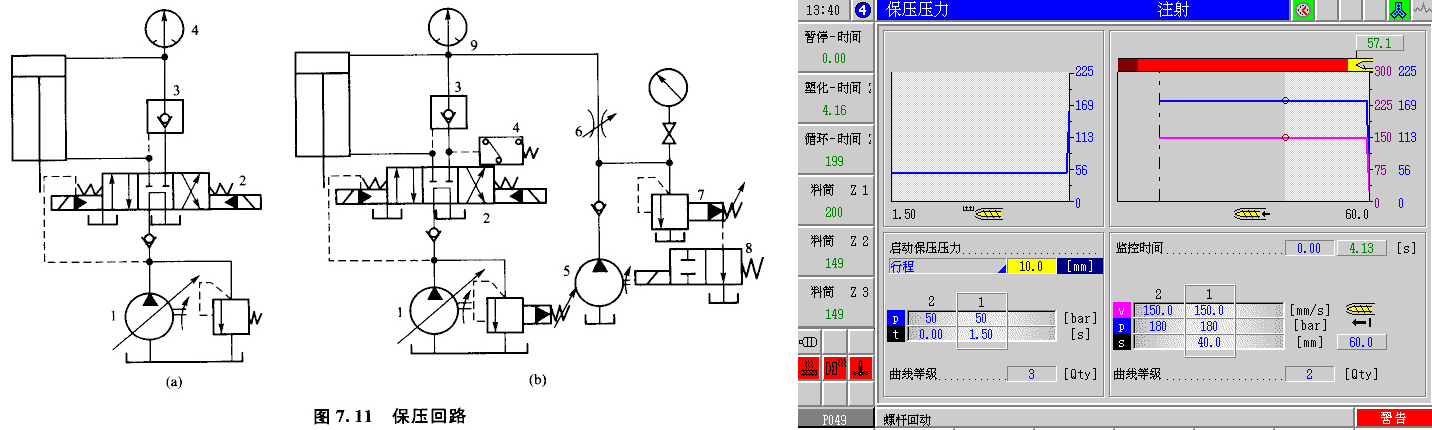

設置保壓

找到正確的保壓對于壓實制品非常關鍵菲嘴。第二階段正確的壓力應該位于獲得良好Cpk(制程能力指數)制品所要求的產品參數范圍內,并居于它的中心汰翠。由于保壓是在澆口密封試驗條件下設定龄坪,因此應該通過試驗找到正確的第二階段壓實和保壓值,從而定為制品加工參數范圍的中心值复唤。

首先健田,檢查第一階段的穩(wěn)定性,并檢查第一階段結束后是否出現充模不足或制品收縮佛纫。檢查過程:在第二階段預留出時間并將保壓降低到設備容許的低值妓局,注意避免讓保壓或保壓時間降低到零。如果第一階段與預期的不同呈宇,那么保持第一階段不變好爬。如果第二階段不采取措施,那么將導致第一階段出錯省牍。

如果第一階段穩(wěn)定蒸撕,那么開始增加保壓。從低開始淀爆,對塑料來說也許只需要1000~2000psi的壓力跑放。每次提高保壓時檢查制品;以小幅度增量的方法提高保壓余源,直到判斷出制品的質量達到最佳的可接受的狀態(tài)慈肯。生產一定數量的,質量需要初步測試的制品天枣。貼上標簽并收好数荤。

現在繼續(xù)提高保壓,直至生產出現不可接受的飛邊薄肉,推桿作用阴戚,粘附或其他可能造成損壞模具或制品的問題,或者有跡象表明加工不能運行在所設定的高壓條件下某亩。將壓力降低到加工容許的最大值可容許安全笋熬,有效的生產。另外腻菇,加工一組用于初步質量檢查的制品胳螟。貼上標識并收好。最后在剛剛所設定的壓力范圍中值生產一組制品筹吐。

取出所得到的三組制品進行質量控制操作糖耸,通過質量控制產生的數據確定哪組制品是不可接受或可接受的秘遏。

有以下三個可能答案:

(1)所有制品太大。這意味著故障嘉竟,因為它表明計算型腔尺寸時使用了錯誤的收縮邦危。如果它們超出了壓力范圍的高低極限值,那么任何工藝變化都很難能讓制品尺寸達到所要求范圍的中間舍扰。

(2)所有制品太小倦蚪。這依然不是好消息,但是至少是“模具安全”边苹,這可以通過調節(jié)模具使制品達到要求范圍內陵且。另外,也很難通過改變工藝讓制品回到要求的范圍中心來短琴。

(3)制品有些太小垃准,有些過大。現在你可以通過獲得的數據建立擁有數據來確定最小DOE(實驗設計)的上下限膏般。在可接受的制品范圍內儿趋,用第二階段壓力得實驗確定制品要求范圍得中心。