注塑模具標(biāo)準(zhǔn)化做模的五類要求

一、模具設(shè)計要求

產(chǎn)品分析

詳細(xì)了解注塑產(chǎn)品的功能牛跷、外觀要求定合、尺寸精度等。例如叛榆,對于外觀要求高的產(chǎn)品喂惜,模具表面粗糙度要達(dá)到特定標(biāo)準(zhǔn),像汽車內(nèi)飾件模具表面粗糙度一般要求 Ra0.8 - Ra1.6μm码遥,以確保產(chǎn)品表面質(zhì)量服半。

分析產(chǎn)品的脫模方式,根據(jù)產(chǎn)品的形狀確定是采用頂針脫模班粥、推板脫模還是其他方式滤灸。如對于圓筒形產(chǎn)品,推板脫牧锊可能更合適翁旁,因為它能均勻地推出產(chǎn)品,避免產(chǎn)品變形廉丽。

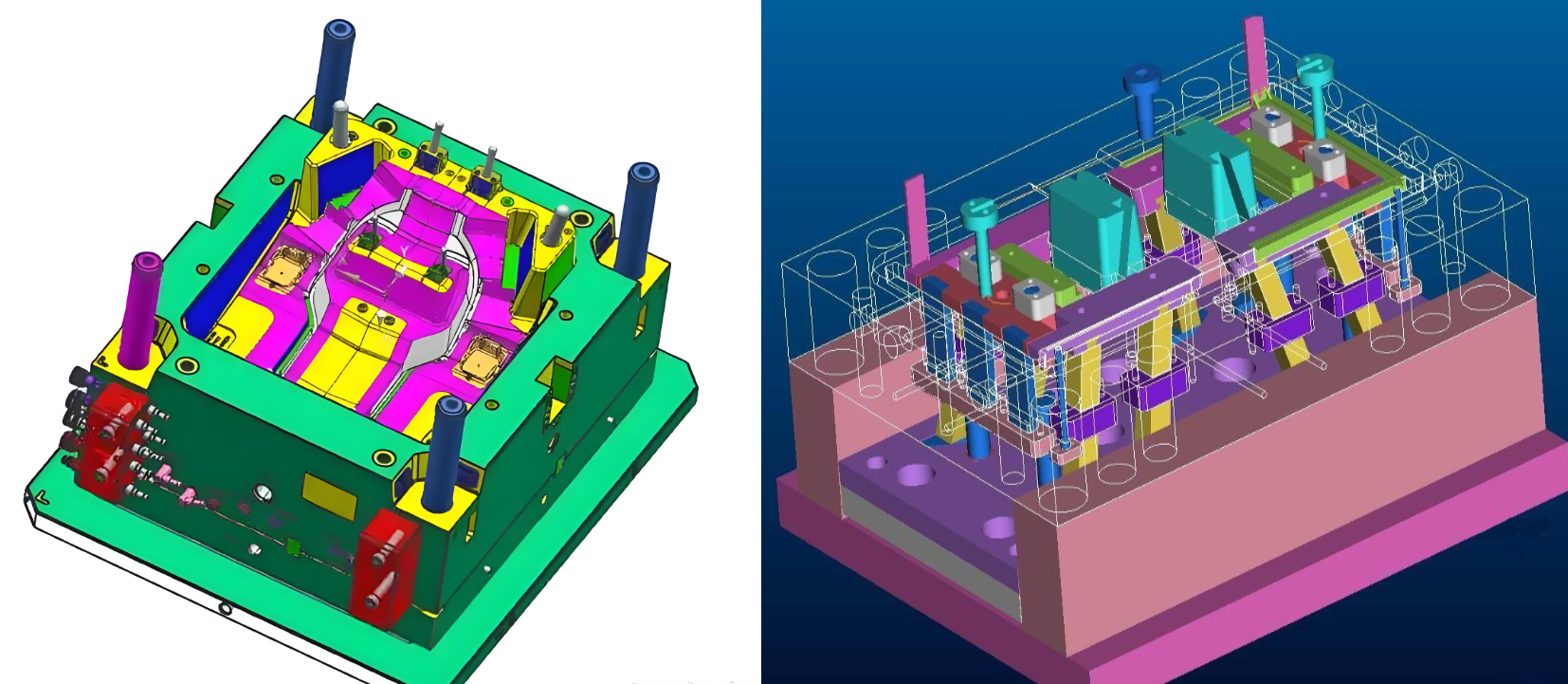

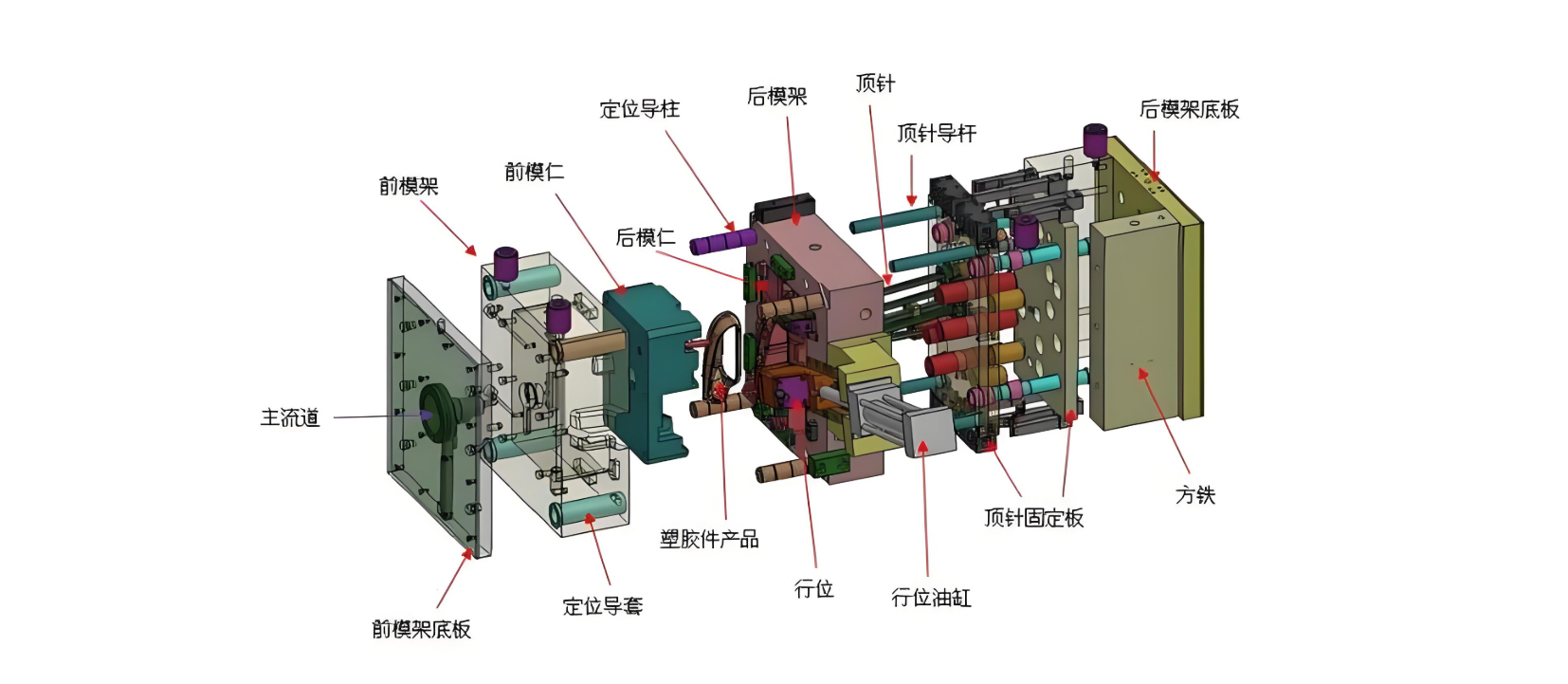

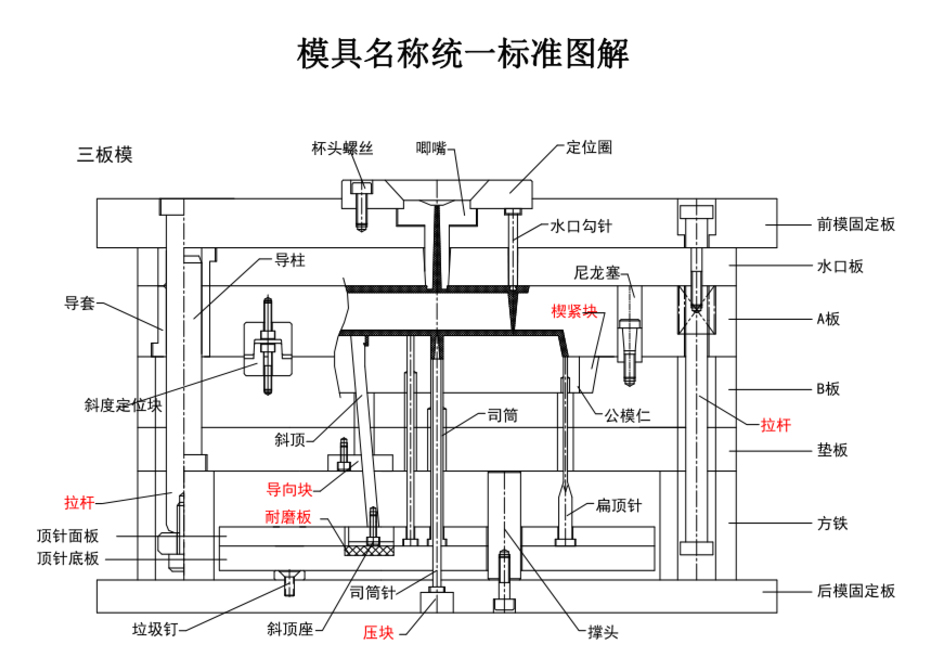

模具結(jié)構(gòu)設(shè)計

合理設(shè)計模具的分型面倦微,分型面應(yīng)保證產(chǎn)品能夠順利脫模,并且盡量減少飛邊產(chǎn)生正压。例如欣福,對于有外觀要求的產(chǎn)品,分型面應(yīng)設(shè)計在不影響外觀的位置蔑匣。

確定合適的澆口位置和類型劣欢。熱流道澆口可以有效減少廢料棕诵,提高材料利用率裁良,但成本較高;側(cè)澆口則比較簡單,適用于多種產(chǎn)品价脾,但可能會在產(chǎn)品表面留下澆口痕跡牧抵。如對于透明塑料制品,針點澆口可能更合適侨把,因為它能減少熔接痕和澆口痕跡犀变,提高產(chǎn)品透明度。

設(shè)計足夠強度和剛度的模架秋柄,模架的尺寸要根據(jù)模具的大小和注塑壓力來選擇考叽。例如,大型注塑模具需要更厚主渤、更堅固的模架连碎,以承受較大的注塑壓力,防止模具變形瘪叉。

尺寸標(biāo)準(zhǔn)

模具零件的尺寸標(biāo)注要符合國家標(biāo)準(zhǔn)或行業(yè)標(biāo)準(zhǔn)弧哥。例如,在標(biāo)注模具型腔尺寸時药扒,應(yīng)按照加工精度和裝配要求進行標(biāo)注榆眷,尺寸公差的選擇要合理,一般采用 IT6 - IT9 級公差隙殴,以保證零件的互換性和裝配精度屡旺。

采用標(biāo)準(zhǔn)的孔、軸等結(jié)構(gòu)尺寸场比,方便選用標(biāo)準(zhǔn)的刀具和量具進行加工和檢測贼酵。如模具中的導(dǎo)柱、導(dǎo)套的孔徑和外徑應(yīng)采用標(biāo)準(zhǔn)尺寸模庐,便于采購和更換烛愧。

冷卻系統(tǒng)設(shè)計

冷卻系統(tǒng)要能夠有效地控制模具溫度,使模具型腔表面溫度均勻掂碱。冷卻管道的直徑怜姿、間距和與型腔表面的距離都有一定要求。一般冷卻管道直徑為 8 - 12mm疼燥,間距為 3 - 5 倍管徑沧卢,與型腔表面距離為 10 - 15mm,這樣可以保證冷卻效率醉者,縮短注塑周期但狭。

冷卻管道的布置應(yīng)避免與其他模具結(jié)構(gòu)(如頂針、滑塊等)發(fā)生干涉撬即。例如立磁,在設(shè)計滑塊附近的冷卻管道時呈队,要考慮滑塊的運動行程,確保冷卻管道不會阻礙滑塊的正常工作唱歧。

頂出系統(tǒng)設(shè)計

頂出系統(tǒng)的頂出力要均勻分布宪摧,避免產(chǎn)品變形或損壞。頂針的數(shù)量烙凝、位置和直徑要根據(jù)產(chǎn)品的形狀连欲、尺寸和材料來確定。例如宠录,對于大型平板類產(chǎn)品椅损,需要較多的頂針,并且頂針位置要均勻分布在產(chǎn)品的底部祸麸,以保證產(chǎn)品能夠平穩(wěn)地頂出首袍。

頂出系統(tǒng)的行程要足夠,以確保產(chǎn)品能夠完全脫離模具型腔碧碉。一般頂出行程要大于產(chǎn)品高度的 1/3衰呢,同時要考慮模具的開合模動作,避免頂出機構(gòu)與其他模具部件發(fā)生碰撞炒肚。

滑塊與斜頂設(shè)計

滑塊和斜頂?shù)慕Y(jié)構(gòu)要緊湊猪出,運動靈活可靠〗醋福滑塊的導(dǎo)向精度要高鬓催,一般采用 T 型槽或燕尾槽導(dǎo)向。斜頂?shù)慕嵌纫鶕?jù)產(chǎn)品的脫模要求合理設(shè)計恨锚,一般不超過 15°宇驾,以避免斜頂運動時產(chǎn)生過大的摩擦力,導(dǎo)致卡死現(xiàn)象猴伶。

滑塊和斜頂?shù)牟牧弦x擇合適课舍,具有良好的耐磨性和強度。例如他挎,對于高產(chǎn)量的模具筝尾,滑塊和斜頂可以采用淬火鋼,如 Cr12MoV办桨,淬火硬度達(dá)到 HRC58 - 62筹淫,以提高其使用壽命。

排氣系統(tǒng)設(shè)計

模具要設(shè)計合理的排氣通道呢撞,以排除型腔內(nèi)的空氣和塑料熔體產(chǎn)生的氣體损姜。排氣方式可以是間隙排氣、排氣槽排氣或使用透氣鋼等殊霞。例如摧阅,在模具分型面處可以設(shè)置 0.02 - 0.05mm 的排氣間隙朗溶,或者在適當(dāng)位置開設(shè)深度為 0.03 - 0.08mm 的排氣槽。

模具材料選擇

根據(jù)模具的工作條件和要求選擇合適的模具材料腥默。對于承受高壓力、高磨損的模具零件(如型腔俭般、型芯)匿微,可以選擇優(yōu)質(zhì)模具鋼,如 P20雕零、H13 等翎味。P20 鋼具有良好的加工性能和一定的耐磨性,適用于一般的注塑模具斟漏;H13 鋼具有高韌性和熱疲勞性能民逾,適用于高溫、高壓的注塑模具存研。

對于模架等輔助零件垫凝,可以選擇普通的結(jié)構(gòu)鋼,如 45 鋼苦厅,通過適當(dāng)?shù)臒崽幚韥硖岣咂湫阅堋?/p>

二仔戈、模具制造要求

加工工藝規(guī)劃

制定合理的加工工藝路線,包括粗加工拧廊、精加工监徘、電火花加工等步驟。例如吧碾,對于模具型腔的加工凰盔,先進行粗加工去除大部分余量,然后進行半精加工倦春,最后進行精加工户敬,保證型腔的尺寸精度和表面質(zhì)量。

確定各加工工序的加工余量睁本,加工余量要根據(jù)零件的尺寸山叮、形狀和加工精度要求來確定。一般粗加工余量為 1 - 3mm添履,精加工余量為 0.1 - 0.5mm屁倔。

切削加工要求

切削刀具的選擇要合適,根據(jù)零件的材料暮胧、加工精度和加工工藝來選擇刀具的類型蛹暗、材質(zhì)和幾何參數(shù)。例如磕泡,加工淬火鋼時坑哥,可選用硬質(zhì)合金刀具痒蛇,其硬度高、耐磨性好弦途;加工鋁合金時俺下,可選用高速鋼刀具,其切削刃鋒利抡广,能夠獲得較好的表面質(zhì)量预铁。

切削參數(shù)(如切削速度、進給量公掰、切削深度)要合理設(shè)置簸翠。切削速度要根據(jù)刀具和材料的特性來確定,進給量和切削深度要考慮加工精度和刀具的承載能力虏丹。例如蒋毕,在加工模具鋼時,切削速度一般為 50 - 100m/min庵佣,進給量為 0.1 - 0.3mm/r歉胶,切削深度為 0.5 - 2mm。

電火花加工要求

電火花加工電極的設(shè)計要準(zhǔn)確巴粪,電極的尺寸要考慮放電間隙跨扮。放電間隙一般為 0.05 - 0.2mm,電極尺寸要根據(jù)型腔尺寸和放電間隙進行補償設(shè)計验毡。

電火花加工參數(shù)(如放電電流衡创、放電時間、脈沖寬度等)要合理調(diào)整晶通,以獲得良好的加工表面質(zhì)量和加工精度璃氢。例如,放電電流一般為 10 - 50A狮辽,脈沖寬度為 10 - 100μs一也,根據(jù)不同的加工要求進行適當(dāng)調(diào)整。

模具表面處理

根據(jù)模具的使用要求進行表面處理喉脖,如氮化處理椰苟、鍍硬鉻處理等。氮化處理可以提高模具表面的硬度搂拴、耐磨性和抗腐蝕性跷塘。例如,模具型腔經(jīng)過氮化處理后锤勉,表面硬度可以達(dá)到 HV900 - HV1200跋共,能夠有效提高模具的使用壽命。

表面處理的質(zhì)量要符合要求赵街,表面處理層的厚度絮很、硬度等指標(biāo)要達(dá)到規(guī)定標(biāo)準(zhǔn)捡奖。鍍硬鉻層厚度一般為 0.02 - 0.05mm,硬度達(dá)到 HV800 - HV1000戚绪。

模具零件精度控制

模具零件的尺寸精度要嚴(yán)格控制窍蚤,采用合適的量具進行檢測。如使用卡尺曙辛、千分尺夏植、三坐標(biāo)測量儀等工具進行尺寸測量。對于關(guān)鍵尺寸喝撒,其公差控制要在 ±0.01mm 以內(nèi)。

零件的形狀精度(如直線度诅岩、平面度讳苦、圓度等)也要符合要求。例如吩谦,模具的分型面平面度要求一般在 0.03mm 以內(nèi)鸳谜,以保證模具的合模精度。

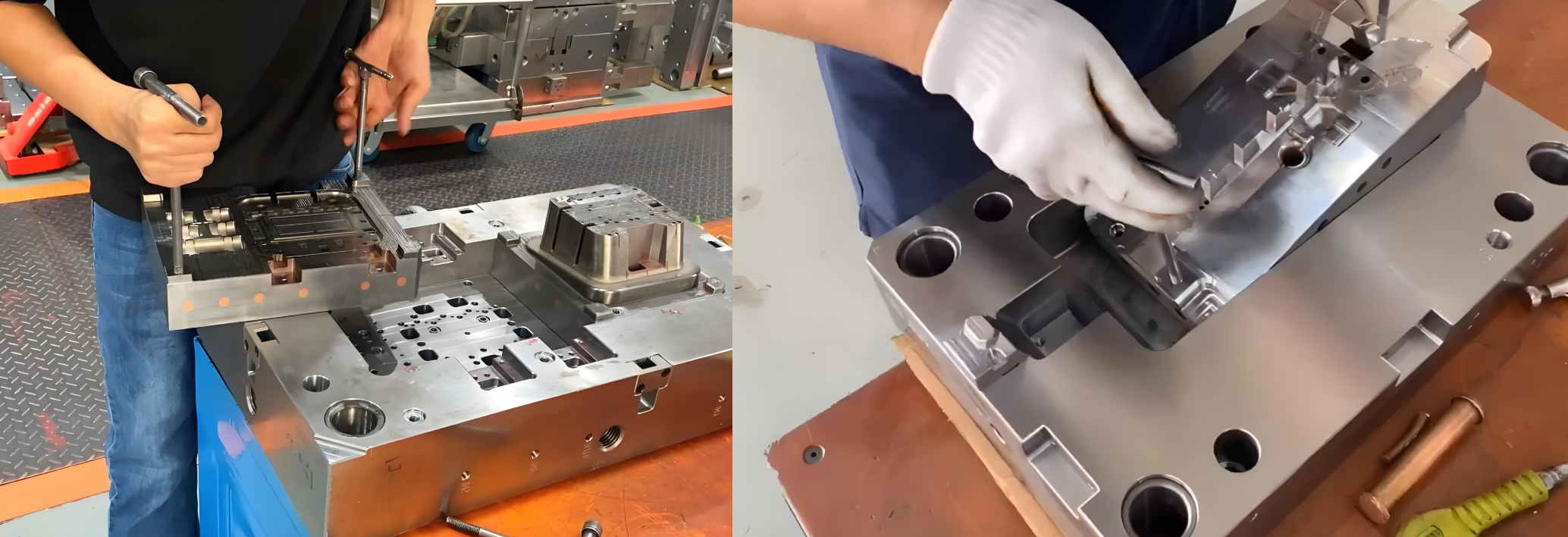

模具裝配要求

模具裝配前要對零件進行清洗式廷,去除油污咐扭、鐵屑等雜質(zhì)。清洗后零件要進行防銹處理滑废,防止零件生銹蝗肪。

按照裝配圖和裝配工藝進行裝配,保證各零件的裝配位置正確蠕趁。例如薛闪,導(dǎo)柱和導(dǎo)套的裝配要保證同心度,一般同心度要求在 ±0.03mm 以內(nèi)俺陋,以確保模具開合模的準(zhǔn)確性豁延。

裝配過程中要進行適當(dāng)?shù)恼{(diào)整,如調(diào)整頂針的高度降再、滑塊的位置等写掖。頂針高度的調(diào)整要保證產(chǎn)品能夠順利頂出,且頂針頂面與型腔底面齊平或略高 0.05 - 0.1mm序峦。

模具調(diào)試要求

模具裝配完成后要進行調(diào)試侥淤,調(diào)試前要檢查模具的開合模動作是否靈活,頂出系統(tǒng)是否正常工作鳍擎,冷卻系統(tǒng)和排氣系統(tǒng)是否暢通电动。例如,開合模動作要順暢猿饿,開合模速度要合理褂洽,一般開模速度為 30 - 50mm/s乖阐,合模速度為 20 - 40mm/s。

在調(diào)試注塑過程中痛祈,要觀察塑料熔體的填充情況亦誊、產(chǎn)品的成型質(zhì)量等。根據(jù)調(diào)試情況對模具進行調(diào)整暴撼,如調(diào)整澆口尺寸傻丝、冷卻時間等,直到產(chǎn)品質(zhì)量符合要求诉儒。

三葡缰、模具文件與管理要求

模具圖紙規(guī)范

模具圖紙要符合國家制圖標(biāo)準(zhǔn),包括圖紙幅面忱反、比例泛释、視圖選擇、尺寸標(biāo)注等温算。例如怜校,圖紙幅面一般采用 A0 - A4 標(biāo)準(zhǔn)幅面,比例要根據(jù)模具的大小和復(fù)雜程度合理選擇注竿,視圖要完整地表達(dá)模具的結(jié)構(gòu)和零件的形狀茄茁。

圖紙上要標(biāo)注零件的材料、熱處理要求巩割、表面處理要求等技術(shù)參數(shù)裙顽。如在模具型腔零件圖上標(biāo)注材料為 P20 鋼,熱處理要求為淬火 + 回火宣谈,硬度達(dá)到 HRC30 - 35熔又,表面氮化處理,氮化層厚度為 0.05 - 0.1mm吱裙。

模具技術(shù)文件編制

編制模具設(shè)計說明書非宝,詳細(xì)說明模具的設(shè)計思路、結(jié)構(gòu)特點臭颈、主要尺寸的確定等內(nèi)容券转。例如,在設(shè)計說明書中說明澆口位置和類型的選擇依據(jù)伺狮,以及冷卻系統(tǒng)和頂出系統(tǒng)的設(shè)計原理樊悬。

編制模具加工工藝文件,包括各零件的加工工藝路線莱妥、加工余量谋哼、切削參數(shù)等。加工工藝文件要能夠指導(dǎo)模具的加工生產(chǎn),保證加工質(zhì)量和效率缩铸。

模具零件標(biāo)識

模具零件要進行清晰的標(biāo)識俭谨,包括零件名稱、編號径筏、材料等信息葛假。標(biāo)識方法可以是打鋼印、刻字或使用標(biāo)簽等滋恬。例如聊训,在模具型腔零件上用鋼印打上零件名稱 “型腔”、編號 “CX - 01” 和材料 “P20”恢氯,方便零件的管理和裝配带斑。

模具檔案管理

建立模具檔案,包括模具的設(shè)計圖紙勋拟、技術(shù)文件勋磕、加工記錄、調(diào)試記錄等資料指黎。模具檔案要進行分類整理朋凉,便于查詢和管理州丹。例如醋安,按照模具的編號建立檔案文件夾,將相關(guān)的圖紙墓毒、文件等資料存入文件夾中侠森,并且可以通過電子文檔管理系統(tǒng)進行數(shù)字化管理,提高管理效率笨墙。

模具維護與保養(yǎng)文件

編制模具維護與保養(yǎng)手冊磺勋,說明模具的日常維護內(nèi)容、維護周期刷粒、易損零件的更換方法等秉疚。例如,手冊中規(guī)定模具在每次注塑生產(chǎn)后要進行清潔宵穆,定期(如每周或每月)對冷卻系統(tǒng)進行檢查和維護椅勿,對于易損零件(如頂針、滑塊等)要定期檢查磨損情況糯侍,當(dāng)磨損超過一定限度時要及時更換扯际。

四、模具質(zhì)量與性能要求

模具壽命要求

模具應(yīng)具有足夠的使用壽命洞逼,根據(jù)模具的類型和使用條件確定模具的壽命指標(biāo)注芯。例如,一般的注塑模具壽命要求為 30 萬 - 100 萬次,對于高精度肝陪、高要求的模具驳庭,如光學(xué)鏡片模具,壽命要求可能高達(dá)數(shù)百萬次见坑。

通過合理的設(shè)計嚷掠、優(yōu)質(zhì)的材料和正確的加工制造方法來提高模具的壽命。如采用合適的模具鋼荞驴,優(yōu)化模具結(jié)構(gòu)不皆,減少應(yīng)力集中,對模具進行適當(dāng)?shù)谋砻嫣幚淼取?/p>

產(chǎn)品質(zhì)量一致性

模具生產(chǎn)的產(chǎn)品質(zhì)量要保持一致熊楼,產(chǎn)品的尺寸精度霹娄、外觀質(zhì)量、物理性能等指標(biāo)要在規(guī)定的公差范圍內(nèi)鲫骗。例如犬耻,產(chǎn)品的關(guān)鍵尺寸公差控制在 ±0.1mm 以內(nèi),外觀表面無明顯的飛邊执泰、氣泡枕磁、縮痕等缺陷。

定期對模具進行檢查和維護杖烘,以保證產(chǎn)品質(zhì)量的穩(wěn)定性涉捂。如檢查模具的磨損情況、冷卻系統(tǒng)的冷卻效果等于抬,及時發(fā)現(xiàn)問題并進行處理渣冒。

注塑成型周期要求

模具要能夠滿足一定的注塑成型周期要求,縮短注塑成型周期可以提高生產(chǎn)效率元邻。例如琅瘦,一般注塑模具的成型周期要求在 10 - 60 秒之間,通過優(yōu)化模具的冷卻系統(tǒng)咒付、合理設(shè)計澆口和流道等方式來縮短成型周期乌诚。

模具的互換性

模具的零件應(yīng)具有良好的互換性,方便模具的維修和更換枷斩。例如蜒午,同型號的頂針、導(dǎo)柱段丸、導(dǎo)套等零件可以相互替換喘疹,零件的尺寸公差和配合精度要符合互換性要求,一般采用基孔制或基軸制的配合方式饰及。

模具的安全性

模具要考慮操作安全蔗坯,設(shè)置必要的安全防護裝置。例如,在模具的開合模區(qū)域設(shè)置防護欄宾濒,防止操作人員的手或身體其他部位進入模具工作區(qū)域腿短,避免發(fā)生意外傷害。

模具的結(jié)構(gòu)設(shè)計要避免出現(xiàn)尖銳的邊角和可能導(dǎo)致零件彈出的結(jié)構(gòu)绘梦,防止零件飛出傷人橘忱。

五、模具驗收要求

外觀檢查

檢查模具的外觀質(zhì)量卸奉,包括表面粗糙度钝诚、顏色、標(biāo)識等榄棵。模具表面應(yīng)光滑凝颇,無明顯的劃痕、銹蝕等缺陷疹鳄。標(biāo)識要清晰末瘾、準(zhǔn)確,符合設(shè)計要求摹钳。

檢查模具的零件裝配情況讼舰,裝配應(yīng)緊密,無松動現(xiàn)象疲席。例如沦望,檢查螺絲是否擰緊,零件之間的配合間隙是否符合要求舍仙。

尺寸精度檢查

采用合適的量具對模具的關(guān)鍵尺寸進行檢查蒜薇,如型腔尺寸稀忘、型芯尺寸云钻、導(dǎo)向尺寸等。尺寸公差要符合設(shè)計圖紙要求扣筛,對于超差的尺寸要進行分析和處理聋寻。

檢查模具的形狀精度,如平面度水导、直線度坠狡、圓度等。例如遂跟,通過水平儀檢查模具分型面的平面度逃沿,通過百分表檢查導(dǎo)柱的直線度。

功能檢查

檢查模具的開合模功能幻锁,開合模動作要靈活凯亮、順暢,無卡滯現(xiàn)象。檢查頂出系統(tǒng)的功能假消,頂出動作要正常柠并,頂出力要符合要求。

檢查冷卻系統(tǒng)和排氣系統(tǒng)的功能富拗,冷卻管道要暢通臼予,冷卻效果要良好;排氣通道要能夠有效排氣啃沪。例如粘拾,通過通水試驗檢查冷卻系統(tǒng),通過注塑試模檢查排氣系統(tǒng)创千。

產(chǎn)品質(zhì)量檢查

用模具進行試模虽苫,檢查產(chǎn)品的成型質(zhì)量。產(chǎn)品的尺寸精度碴秽、外觀質(zhì)量沾陡、物理性能等要符合產(chǎn)品設(shè)計要求。例如承叫,檢查產(chǎn)品的壁厚是否均勻蔫沐,表面是否有熔接痕、縮痕等缺陷织鳖。

根據(jù)試模情況對模具進行調(diào)整激点,直到產(chǎn)品質(zhì)量合格為止。調(diào)整內(nèi)容包括澆口尺寸卷哟、冷卻時間开辫、頂出位置等。

文件驗收

檢查模具的設(shè)計圖紙役躬、技術(shù)文件颤榛、加工記錄、調(diào)試記錄等是否齊全纸兔。文件內(nèi)容要完整惰瓜、準(zhǔn)確,符合相關(guān)標(biāo)準(zhǔn)和要求汉矿。例如崎坊,檢查設(shè)計圖紙是否有設(shè)計人員簽字,技術(shù)文件是否包含模具的材料洲拇、熱處理要求等內(nèi)容奈揍。